Испытание электролиза, сварки, гальваники

Эта статья представляет собой всесторонний обзор методов испытаний, применяемых в процессах электролиза, сварки и гальваники. Она охватывает основные принципы каждого процесса, распространенные дефекты и методы контроля качества, используемые для обеспечения надежности и долговечности конечной продукции.

Введение в испытания материалов в электрохимических процессах

Процессы электролиза, сварки и гальваники широко используются в различных отраслях промышленности. Для обеспечения качества и долговечности продукции, подвергаемой этим процессам, необходимы соответствующие методы испытаний. Эти испытания позволяют выявить потенциальные дефекты, контролировать качество материалов и технологических параметров, а также прогнозировать срок службы изделий.

Испытания при электролизе

Основные принципы электролиза

Электролиз – это процесс разложения вещества электрическим током. Он используется для получения чистых металлов, нанесения защитных покрытий, производства химических веществ и других целей. Ключевыми параметрами электролиза являются сила тока, напряжение, состав электролита и температура.

Методы испытаний электролита

Качество электролита напрямую влияет на результат электролиза. Для контроля качества электролита используются следующие методы:

- Анализ химического состава: Определение концентрации основных компонентов, примесей и добавок.

- Измерение pH: Контроль кислотности или щелочности электролита.

- Определение плотности: Контроль концентрации растворенных веществ.

- Проверка электропроводности: Оценка способности электролита проводить электрический ток.

Методы контроля качества электролитического покрытия

Для оценки качества покрытия, полученного методом электролиза, применяются следующие методы:

- Визуальный контроль: Оценка внешнего вида покрытия на наличие дефектов (трещин, пузырей, отслоений).

- Измерение толщины покрытия: Используются неразрушающие методы, такие как магнитный или вихретоковый метод.

- Адгезионные испытания: Проверка прочности сцепления покрытия с основным металлом (например, метод решетчатого надреза).

- Коррозионные испытания: Оценка стойкости покрытия к коррозии в различных средах (например, испытание в соляном тумане).

- Микроструктурный анализ: Исследование структуры покрытия с помощью микроскопа для выявления дефектов и оценки зернистости.

Испытания сварных соединений

Основные принципы сварки

Сварка – это процесс соединения материалов путем их нагрева до температуры плавления. Существует множество видов сварки, таких как дуговая сварка, газовая сварка, точечная сварка и другие. Качество сварного соединения зависит от многих факторов, включая выбор сварочного материала, технологию сварки и квалификацию сварщика.

Виды испытаний сварных соединений

Для оценки качества сварных соединений используются как разрушающие, так и неразрушающие методы контроля:

- Визуальный контроль: Осмотр сварного шва на наличие дефектов (трещин, пор, непроваров).

- Радиографический контроль: Просвечивание сварного шва рентгеновскими или гамма-лучами для выявления внутренних дефектов.

- Ультразвуковой контроль: Использование ультразвуковых волн для обнаружения дефектов в сварном шве.

- Капиллярный контроль: Нанесение специальной жидкости на поверхность сварного шва для выявления поверхностных дефектов.

- Магнитопорошковый контроль: Применение магнитного поля и магнитного порошка для выявления поверхностных и подповерхностных дефектов в ферромагнитных материалах.

- Механические испытания: Испытания на растяжение, изгиб, ударную вязкость для оценки прочности и пластичности сварного соединения.

- Металлографический анализ: Исследование микроструктуры сварного шва для выявления дефектов и оценки качества соединения.

Некоторые методы контроля сварки также включают в себя измерение твердости сварного шва.

Подготовка образцов для испытаний сварных соединений

Для проведения механических испытаний сварных соединений необходимо изготовить специальные образцы. Размеры и форма образцов определяются стандартами и зависят от типа сварки и материала.

Испытания гальванических покрытий

Основные принципы гальваники

Гальваника – это процесс нанесения тонкого металлического покрытия на поверхность изделия методом электролиза. Гальваника используется для защиты от коррозии, улучшения внешнего вида и придания специальных свойств поверхности.

Виды гальванических покрытий

Существует множество видов гальванических покрытий, таких как цинкование, никелирование, хромирование, меднение, золочение и другие. Выбор покрытия зависит от требований к защитным, декоративным и функциональным свойствам.

Методы контроля качества гальванических покрытий

Для оценки качества гальванических покрытий используются следующие методы:

- Визуальный контроль: Оценка внешнего вида покрытия на наличие дефектов (трещин, пузырей, отслоений, царапин).

- Измерение толщины покрытия: Используются неразрушающие методы, такие как магнитный или вихретоковый метод, а также разрушающие методы, такие как метод микроскопического анализа поперечного сечения.

- Адгезионные испытания: Проверка прочности сцепления покрытия с основным металлом (например, метод решетчатого надреза, метод царапания, метод отрыва).

- Коррозионные испытания: Оценка стойкости покрытия к коррозии в различных средах (например, испытание в соляном тумане, испытание на влажность, испытание в сернистом газе).

- Испытания на твердость: Определение твердости покрытия для оценки его износостойкости.

- Электрохимические испытания: Оценка защитных свойств покрытия методом поляризационных кривых.

Общие рекомендации по проведению испытаний

При проведении испытаний электролиза, сварки и гальваники необходимо соблюдать следующие рекомендации:

- Использовать поверенное оборудование.

- Строго следовать методикам испытаний.

- Тщательно документировать результаты испытаний.

- Обеспечивать безопасность при работе с оборудованием и материалами.

Заключение

Испытания электролиза, сварки и гальваники являются важным этапом обеспечения качества и долговечности продукции. Правильный выбор методов испытаний и соблюдение рекомендаций позволяют выявить потенциальные дефекты и предотвратить их негативное влияние на эксплуатационные характеристики изделий.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

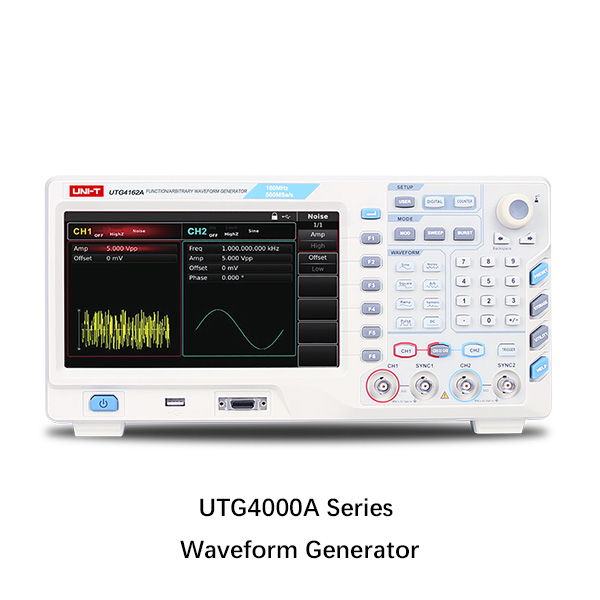

Генераторы сигналов серии UTG4000A

Генераторы сигналов серии UTG4000A -

Регенеративный симулятор сетки IT7900

Регенеративный симулятор сетки IT7900 -

Суперфлуоресцентный осциллограф серии SDS5000X

Суперфлуоресцентный осциллограф серии SDS5000X -

Программируемый источник питания постоянного тока N38300 (5–180 кВт)

Программируемый источник питания постоянного тока N38300 (5–180 кВт) -

Высокоточный цифровой источник-измеритель серии (SMU)N2600

Высокоточный цифровой источник-измеритель серии (SMU)N2600 -

Высокоточный двухканальный программируемый имитатор батареи серии N8352

Высокоточный двухканальный программируемый имитатор батареи серии N8352 -

Генератор электростатических разрядов EMS61000-2A

Генератор электростатических разрядов EMS61000-2A -

Интеллектуальный инфракрасный тепловизор PL630

Интеллектуальный инфракрасный тепловизор PL630 -

Программируемый тестер тока утечки RK9950C

Программируемый тестер тока утечки RK9950C -

Цветной полнофункциональный анализатор безопасности серии ESA

Цветной полнофункциональный анализатор безопасности серии ESA -

Трехканальный источник питания постоянного тока (210 Вт ~ 378 Вт)N3410

Трехканальный источник питания постоянного тока (210 Вт ~ 378 Вт)N3410 -

Цифровой измеритель мощности PF510

Цифровой измеритель мощности PF510

Связанный поиск

Связанный поиск- Тестирование наноматериалов и устройств

- Завод чтобы купить LCR мост

- Поставщики низкочастотных генераторов сигналов

- Линейный источник питания постоянного тока

- Производитель тестирования авионики

- Цифровой мультиметр

- Производство пластин

- Поставщики брендов мультиметров

- Купить Производитель испытаний бортовых зарядных устройств (БЗУ)

- Купить завод по разработке и тестированию электронной продукции