Испытание диэлектрических материалов

Испытание диэлектрических материалов – это комплекс методов, применяемых для оценки их электрических свойств и способности выдерживать электрическое поле без пробоя. Результаты испытаний определяют пригодность материала для использования в конкретных электротехнических устройствах и обеспечивают их надежную и безопасную работу. Различные тесты позволяют оценить диэлектрическую прочность, тангенс угла диэлектрических потерь, диэлектрическую проницаемость и другие важные характеристики.

Зачем нужны испытания диэлектрических материалов?

Испытание диэлектрических материалов имеет критическое значение для обеспечения:

- Безопасности: Предотвращение электрических пробоев, коротких замыканий и пожаров.

- Надежности: Обеспечение долговечной и стабильной работы электрооборудования.

- Соответствия стандартам: Подтверждение соответствия материалов международным и отраслевым стандартам (например, ГОСТ, IEC, ASTM).

- Оптимизации конструкции: Выбор оптимальных материалов для конкретных условий эксплуатации.

Основные виды испытаний диэлектрических материалов

Существует множество различных методов испытания диэлектрических материалов, каждый из которых предназначен для оценки определенной характеристики. Наиболее распространенные виды испытаний включают:

Испытание на электрическую прочность

Это, пожалуй, самое важное испытание диэлектрических материалов. Оно определяет максимальное напряжение, которое материал может выдержать до пробоя. Проводится путем постепенного увеличения напряжения, приложенного к образцу материала, до тех пор, пока не произойдет пробой. Результат выражается в киловольтах на миллиметр (кВ/мм) или вольтах на микрон (В/мкм).

Пример: При испытании диэлектрических материалов из полиэтилена, электрическая прочность может варьироваться от 20 до 50 кВ/мм в зависимости от марки и технологии изготовления.

Измерение тангенса угла диэлектрических потерь (tan δ)

Тангенс угла диэлектрических потерь характеризует потери энергии в диэлектрике при воздействии переменного электрического поля. Высокие значения tan δ указывают на значительные потери энергии в виде тепла, что может привести к перегреву и деградации материала. Измерение проводится с использованием мостов переменного тока.

Пример: Для эпоксидных смол, используемых в качестве изоляции, значение tan δ обычно не превышает 0.01 при частоте 50 Гц.

Измерение диэлектрической проницаемости (ε)

Диэлектрическая проницаемость показывает, во сколько раз электрическое поле в материале слабее, чем в вакууме при том же напряжении. Это важный параметр для расчета емкости конденсаторов и других устройств. Измерение проводится с использованием измерителей емкости.

Пример: Диэлектрическая проницаемость воздуха равна 1, а для керамических материалов она может достигать нескольких тысяч.

Испытание на поверхностное сопротивление и объемное сопротивление

Эти испытания определяют сопротивление материала прохождению тока по поверхности и через объем. Высокое сопротивление необходимо для предотвращения утечек тока и обеспечения эффективной изоляции.

Пример: Для изоляционных материалов, таких как фторопласт, объемное сопротивление может достигать 1018 Ом·см.

Испытание на стойкость к воздействию частичных разрядов (ЧР)

Частичные разряды – это локальные пробои в диэлектрике, возникающие из-за неоднородностей электрического поля или дефектов материала. Длительное воздействие ЧР может привести к постепенной деградации и пробою материала. Испытания на стойкость к ЧР позволяют оценить срок службы изоляции под воздействием электрических нагрузок.

Климатические испытания

Включают в себя воздействие на материалы различных климатических факторов: температуры, влажности, солнечного излучения. Эти испытания позволяют оценить стойкость диэлектриков к деградации под воздействием окружающей среды.

Оборудование для испытания диэлектрических материалов

Для проведения испытания диэлектрических материалов требуется специализированное оборудование. К основным видам оборудования относятся:

- Установки для испытания на электрическую прочность (пробойные установки): Генерируют высокое напряжение и контролируют ток пробоя.

- Мосты переменного тока: Используются для измерения тангенса угла диэлектрических потерь и диэлектрической проницаемости.

- Мегомметры и тераомметры: Предназначены для измерения высокого сопротивления.

- Системы для обнаружения и измерения частичных разрядов: Регистрируют и анализируют сигналы частичных разрядов.

- Климатические камеры: Создают заданные условия температуры и влажности.

Стандарты на испытания диэлектрических материалов

Испытания диэлектрических материалов должны проводиться в соответствии с действующими стандартами. Основные стандарты включают:

- ГОСТ 6433.3-71 'Материалы электроизоляционные твердые. Методы определения электрической прочности при переменном напряжении частотой 50 Гц'

- ГОСТ 6433.4-71 'Материалы электроизоляционные твердые. Методы определения тангенса угла диэлектрических потерь и диэлектрической проницаемости при частотах до 10 МГц'

- IEC 60243-1 'Electric strength of insulating materials - Test methods - Part 1: Tests at power frequencies'

- ASTM D149 'Standard Test Method for Dielectric Breakdown Voltage and Dielectric Strength of Solid Electrical Insulating Materials at Commercial Power Frequencies'

Применение результатов испытаний

Результаты испытания диэлектрических материалов используются для:

- Выбора материалов: Подбор материалов с оптимальными характеристиками для конкретных условий эксплуатации.

- Контроля качества: Оценка соответствия материалов требованиям технических условий.

- Прогнозирования срока службы: Оценка долговечности изоляции под воздействием электрических и климатических нагрузок.

- Разработки новых материалов: Создание материалов с улучшенными характеристиками.

Советы по проведению испытаний

Для получения достоверных результатов испытания диэлектрических материалов необходимо соблюдать следующие рекомендации:

- Тщательная подготовка образцов: Образцы должны быть чистыми, сухими и без дефектов.

- Точное соблюдение методики испытаний: Необходимо следовать требованиям соответствующих стандартов.

- Использование калиброванного оборудования: Оборудование должно быть регулярно калибровано и проверено.

- Анализ результатов: Необходимо тщательно анализировать полученные результаты и учитывать возможные погрешности.

Где купить оборудование для испытания диэлектрических материалов?

Компания Shenzhen SCIEO Electronics Co.,Ltd предлагает широкий ассортимент оборудования для испытания диэлектрических материалов. Вы можете найти пробойные установки, измерители тангенса угла диэлектрических потерь и другое необходимое оборудование на их сайте https://www.scieo.by/.

Таблица сравнения характеристик диэлектрических материалов (пример)

| Материал | Электрическая прочность (кВ/мм) | Диэлектрическая проницаемость (ε) | Тангенс угла диэлектрических потерь (tan δ) при 50 Гц |

|---|---|---|---|

| Полиэтилен (ПЭ) | 20-50 | 2.2-2.3 | 0.0002-0.0005 |

| Полипропилен (ПП) | 25-60 | 2.2-2.6 | 0.0001-0.0004 |

| Поливинилхлорид (ПВХ) | 15-40 | 3-8 | 0.01-0.05 |

| Эпоксидная смола | 10-30 | 3-5 | 0.005-0.02 |

| Фторопласт (PTFE) | 15-80 | 2.1 | 0.0002 |

Данные приведены для справки и могут отличаться в зависимости от конкретной марки и условий испытаний.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

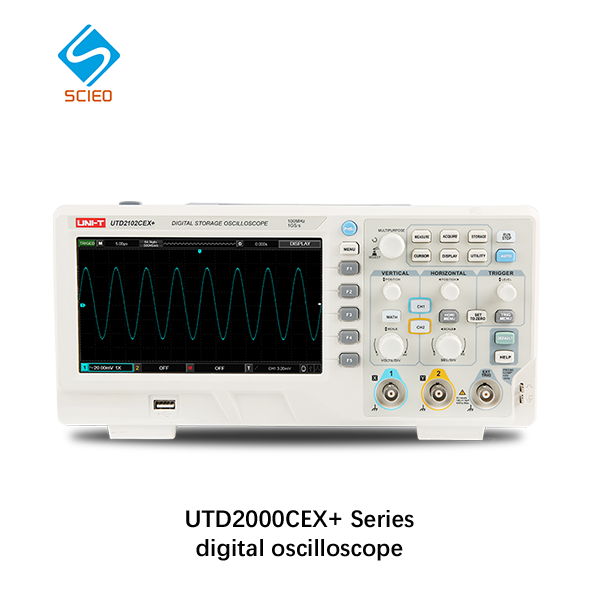

Логический анализатор TL4234B

Логический анализатор TL4234B -

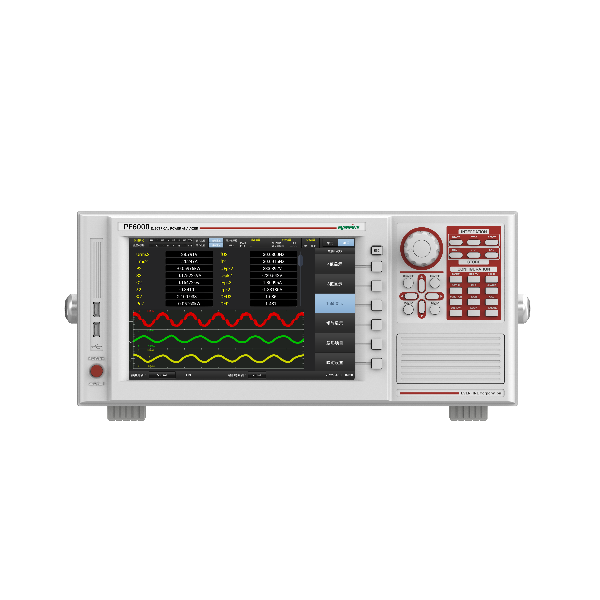

Цифровой измеритель мощности PF510

Цифровой измеритель мощности PF510 -

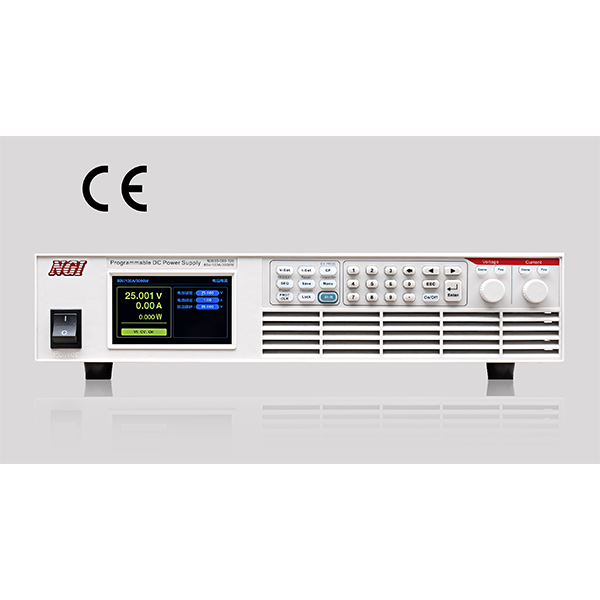

Программируемый источник питания постоянного тока серии FTP (2 кВт/3,2 кВт/6,5 кВт)

Программируемый источник питания постоянного тока серии FTP (2 кВт/3,2 кВт/6,5 кВт) -

N39200 Двухканальный источник питания постоянного тока (200–600 Вт)

N39200 Двухканальный источник питания постоянного тока (200–600 Вт) -

Прецизионный анализатор импеданса серии TH2848

Прецизионный анализатор импеданса серии TH2848 -

Высоковольтный усилитель мощности серии ATA-4000

Высоковольтный усилитель мощности серии ATA-4000 -

Программируемый источник питания постоянного тока (от 800 до 9000 Вт)N3600

Программируемый источник питания постоянного тока (от 800 до 9000 Вт)N3600 -

Регенеративный симулятор сетки IT7900

Регенеративный симулятор сетки IT7900 -

Программируемый источник питания переменного/постоянного тока высокой мощности IT7800

Программируемый источник питания переменного/постоянного тока высокой мощности IT7800 -

4-канальный источник питания постоянного тока( 200 Вт / 360 Вт / 600 Вт)–N39400

4-канальный источник питания постоянного тока( 200 Вт / 360 Вт / 600 Вт)–N39400 -

Планшет

Планшет -

Логический анализатор LA4068B

Логический анализатор LA4068B

Связанный поиск

Связанный поиск- Высокоскоростной 5½-разрядный мультиметр

- Широкополосный усилитель

- Производитель функций моделирования аккумуляторов

- Производитель тестеров кривых IV купить

- Испытания ЭМС

- Производитель схем анализаторов спектра для покупки

- Поставщики Купить функциональный генератор

- Заводы которые покупают генераторы радиочастотных сигналов

- Производитель как измерить емкость с помощью мультиметра купить

- Пробник постоянного/переменного тока